注意 在使用前请仔细阅读使用说明

|

★联接各个品牌的SSI信号传感器 ★SSI信号可同时冗余设备连接PLC的SSI模块和本款仪表 ★强大的信号与电源抗干扰容错功能,更可靠安全 ★单圈10-26位可调,多圈24-29位可调 ★输入信号格雷码、纯二进制码可选 ★多圈绝对值编码器,磁致伸缩直线传感器等SSI信号 ★智能化面板设定,多种功能位移控制应用 ★RS485或MOSBUD RTU数字通讯、4-20mA、4点开关多种输出信号 |

KSG1312/EJ |

|

|

型号 |

KSG1312/EJ |

|

|

安装形式 |

35mm导轨安装 |

|

|

外形尺寸(宽高深) |

110x75x120 |

|

|

仪表开孔尺寸 |

无需开孔 |

|

|

数码显示位数 |

6位 |

|

|

输入信号 |

SSI同步串联信号 |

|

|

开关输出数 |

2(继电器,每个位置一常开一常闭);面板预设,灵敏度设置,开关形式设置 |

|

|

位置信号输出 |

2路位置信号输出,一路4-20mA模拟量、一路RS485或RTU通讯数字量 |

|

|

信号调整 |

可设4、20mA对应值,可4、20mA 输出值微调零、调满 |

|

|

通讯协议 |

自带仪表协议,也可按用户提供协议要求定制;可面板设置地址、速率 |

|

|

零点置位 |

任何位置置位,面板智能设置或外部开关置位 |

|

|

工作电压 |

220Vac (24Vdc可定制) |

|

|

外供电源 |

可提供传感器的工作电源(订货时注明电压与耗电流) |

|

|

工作温度 |

-10℃~60℃ |

|

|

相对湿度 |

<85% |

|

|

比例系数 |

直线位移传感器码值比例系数设定 |

|

|

方向设置 |

旋转编码器正反向设置;直线位移传感器正反向设置 |

|

|

非线性设置 |

可16段非线性设置或现场修正,可用于卷扬叠层、弧形闸门等设置 |

|

|

远程显示 |

两路信号可一路进PLC,一路进远程显示仪表(RS485信号至数显表) |

|

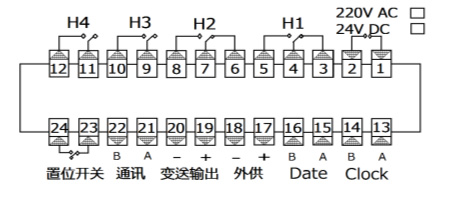

接线端子:

|

|

|

|||||||||||||||||||||||||||||||||||||||

※工作参数:

*输入信号: 绝对型编码器同步串行SSI信号,格雷码或二进制(单圈10-24位、多圈24-25位,或10-24位直线传感器,订货时注明,其他位数可定制)。

1个外部置位开关信号,该信号输入时,可置零位或设定位置。

*工作电压: 220Vac (24Vdc可订)

*输出形式: 一路4-20mA模拟量输出.输出D/A精度12位。

一路RS485全数字量输出,自带通讯协议,也可按照客户要求。

2~4个预设位置输出。继电器干节点,2个开关为常开+常闭,其余为常开或常闭

(区间报警订货可选)。

*环境温度: -10℃~60℃

*相对湿度: <90%

*传输距离: 传感器至仪表连接距离为100米,(100米以上订货时注明,最远不大于250米)

电缆推荐用FK032014(大于50米长距离)

输出信号传输距离为1000米(4-20mA传输电缆总阻抗小于400欧姆).

※功能设置:

*数码显示: 6位数码显示,小数点位置可设定。

*零点设置: 可任意位置设零或设指定位置。可面板置位或外部开关置位。

*圈长设置: 直线编码器总长设定。

*正反向设置: 编码器正反向设置。

*模拟量输出: 4-20mA输出对应值设置;模拟量零点满度点修正。

*RS485输出:RS485输出,地址速率设置,通讯协议也可按照客户要求。

*开关设置: 多个预设开关面板设置,灵敏度设置,开关形式设置。

*非线性设置:可16段非线性设置或现场修正,可用于卷扬叠层、弧形闸门设置。

*远程显示: 输出信号可一路进PLC,一路进远程显示仪表。

※仪表参数设置:

一. 按键说明:

|

操作键 |

1设置键m |

按住3秒钟以上不松开近入设置状态,至OA出现,输入密码 |

|

2左键v |

在设置状态下:1、调出原有参数值2、移动修改位 |

|

|

3确认键MOD |

1、切换显示内容2、在设置状态下,确定存入修改好的参数值 |

|

|

4增加键r |

在设置状态下增加参数值 |

|

|

5减小键s |

在设置状态下减小参数值,非设置状态下,按住3秒置当前位 |

二. 参数说明:

第一组:

|

符号 |

名 称 |

内 容 |

|

|

Au |

偏差报警方式比较值 |

|

H1 |

H1 |

第一报警设定值 |

|

H2 |

H2 |

第二报警设定值 |

|

H3 |

H3 |

第三报警设定值 |

|

H4 |

H4 |

第四报警设定值 |

第二组:

|

oA |

密码。设置为001234有效 |

|

Alo1 |

第一报警点报警方式(见报警方式说明) |

|

Alo2 |

第二报警点报警方式 |

|

Alo3 |

第三报警点报警方式 |

|

Alo4 |

第四报警点报警方式 |

第三组:

|

c-b |

十五段折线功能选择。设置为ON时,打开折线功能 |

|

c1~c7 |

1 ~ 7段折线测量值 (原假设直线计算值) |

|

b1~b7 |

1 ~ 7段折线标准值 (现场实际非线性值) |

第四组:

|

c8~c15 |

8 ~ 15段折线测量值 |

|

b8~b15 |

8 ~ 15段折线标准值 |

第五组:

|

Fi |

每圈对应高度(长度)设置,或直尺对应总长度 |

|

Lo |

置位值或0位(面板置位或外部开关置位时的当前值) |

|

In-d |

显示数据小数点位置选择 |

|

Aclr |

面板 |

|

Yclr |

外部置位选择,ON时外部置位有效 |

|

d-r |

正/反向显示选择,ON时反显示 |

|

Job |

工作方式选择(见工作方式说明) |

|

Bit |

输入位数(多圈24或26位,单圈或直线10-28位) |

|

In |

输入信号编码方式(1格雷码,0二进制订货说明) |

第六组:

|

名称 |

内 容 |

|

Add |

仪表通信地址 |

|

Baud |

通信速率选择 |

|

Op |

输出信号选择 |

|

Ba-l |

变送输出下限 |

|

Ba-h |

变送输出上限 |

|

Bal |

变送输出下限微调 |

|

Bah |

变送输出上限微调 |

※参数设定特别说明:

一、工作点设置

1. 编码器在工作过程中存在0圈和4096圈交替问题,为了在工作中避免0圈和4096圈交替问题,预先把编码器转到某圈。仪表通电后首先要置位,仪表才能在正常工作显示范围内。

2. 编码器转到某一圈后,![]()

![]()

![]()

![]() 设为ON时按住

设为ON时按住![]() 键3秒后,编码器此位置被设置为初始位置,或

键3秒后,编码器此位置被设置为初始位置,或![]()

![]()

![]()

![]() 设为ON时,外部置位开关闭合(短接),此时位置被设置为初始位置。

设为ON时,外部置位开关闭合(短接),此时位置被设置为初始位置。

二.曲线设置:

1. 直线工作状态,不要打开非线性曲线功能,因在此状态下,最后一位的计算是近似计算。

2.在打开非线性设置状态时,可以先用等比例的直线参数输入,然后通过计算设入非线性参数;

也可以制定表格如下:

|

预设值 |

C1 |

C2 |

C3 |

C4 |

C5 |

C6 |

C7 |

C8 |

C9 |

C10 |

C11 |

C12 |

C13 |

C14 |

C15 |

|

现场实际值 |

B1 |

B2 |

B3 |

B4 |

B5 |

B6 |

B7 |

B8 |

B9 |

B10 |

B11 |

B12 |

B13 |

B14 |

B15 |

先以假设等比例的直线参数输入(C1~15与B1~15同),将运动物体从0开始移动到C1,C2…显示值停下,分别记录预设值C1~C15和现场实际值(新的b1~b15值),然后进入非线性设定组,将C1,C2…C15和b1,b2~b15值输入。设定也可以少于15段,如小于15段,在设定的最后一组数据后面,均以最后一段的比率线性计算。

三.工作方式说明:

|

job |

d-r |

显 示 |

|

1 |

\ |

|编码器当前位置 — 置位位置| * FI |

|

0 |

off |

(编码器当前位置— 置位位置 )* FI |

|

on |

—( 编码器当前位置 — 置位位置 )|* FI |

正常工作状态设为0

四.报警方式说明:

![]()

![]()

![]()

![]()

![]() 时:上限报警,测量值>设定值时报警。

时:上限报警,测量值>设定值时报警。

![]()

![]()

![]()

![]()

![]() 时:下限报警,测量值<设定值时报警。

时:下限报警,测量值<设定值时报警。

四、Modbus通讯协议说明:

波特率:4800bps. 9600bps. 19200bps. 38400bps. 115200bps.

帧格式:数据位8位,停止位1位,偶校验,无控制流

1:报文格式说明

命令字03H:读取参数值

主机请求:地址 命令字 参数地址 数据长度 校验码

从机响应:地址命令字字节长度 参数值 校验码

命令字04H:读取测量值

主机请求:地址 命令字 数据地址 数据长度 校验码

从机响应:地址命令字字节长度 数据信息 校验码

命令字10H:修改参数值

主机请求:地址 命令字 参数地址 数据长度 字节长度参数值校验码

从机响应:地址命令字参数地址 数据长度 校验码

2:主从机之间的通讯规约:

主机发送的每一帧数据应包含如下信息(16进制)

从机地址 命令字 信息字 校验码

从机地址(1个字节):从机设备号,主机利用从机地址来识别进行通讯的从机设备。表明由用户设置地址的从机将接收由主机发送来的信息。在一个Modbus网络中每个从机都必须有唯一的地址码,并且只有符合地址码的从机才能响应。

命令字(1个字节): 主机发送的功能码,通知从机执行什么任务。

信息字(N个字节): 包括进行两机通讯中的各种数据地址、数据长度、数据信息。

校验码(2个字节): 用于检测数据通讯错误,采用循环冗余CRC16校验。

六.变送输出零位调整

变送输出的零位(下限)和满度位(上限)在出厂前已调好,在实际使用中如发现偏差,可先微调,方法是先将Lo设定为变送输出下限值,退出设定并置位,测量变送输出值(零位),如有偏差,进入设定状态的BA0,上下调整参数,同时测量变送输出值,直到达到要求确定退出。

以上的调整只能是微量的偏差,调整方式是平移,调整后,其满度位也有微量平移。如仍无法达到零位与满度位的准确要求,也可进入线性化调整,方法是先置位Lo到变送下限位,设置参数BA0,上下调整参数,同时测量变送输出值,然后置位Lo到变送输出满度位,设置参数BAC,上下调整参数,同时测量变送输出满度位值,达到要求确定退出;此方法需上下限多次调整至上下限均达到要求。